コラム

インピーダンスとは?

プリント基板の設計・製造における整合と管理方法を解説

インピーダンスコントロールは、高性能・高品質なプリント基板において極めて重要な技術です。この技術は、信号の品質を維持し、反射や干渉を抑制することで、プリント基板における電気の性能を最適化します。

近年では通信・コンピューティング・IoT デバイスなど、高速・大容量データ転送が求められるエレクトロニクス製品において、その重要性は日々増していると言えるでしょう。

本記事では、プリント基板におけるインピーダンスコントロールの基本から、最新の課題解決策やトレンドまでOKIサーキットテクノロジー株式会社が保有する技術と実績を基に、詳しく解説します。

インピーダンスとは何か

インピーダンスとは、電気回路における抵抗の概念を拡張したものです。直流回路では単純な抵抗値で表されますが、交流回路ではインピーダンスという複雑な概念が必要になります。

またインピーダンスは、交流回路での電圧と電流の関係を表す重要な指標です。プリント基板上の配線インピーダンスは、配線の断面寸法(配線の幅/高さ、基準となるプレーンとの距離)、材料物性値(比誘電率)により決まります。

インピーダンスコントロールの概要

インピーダンスコントロールとは、プリント基板上の信号線のインピーダンスが一定になるように設計・製造・管理する技術を指します。この技術は、高周波信号の伝送品質を確保するために不可欠です。とくに高速デジタル回路や無線通信機器の設計において、インピーダンスコントロールは極めて重要な役割を果たします。

一般的なインピーダンスコントロールは製造ばらつきを考慮した、±10%などの公差が設定されます。

インピーダンスコントロールの重要性

適切なインピーダンスコントロールにより、信号の反射や歪みを防ぎ、高品質な信号伝送を実現できます。これによって、高速・高周波回路の性能と信頼性を大幅に向上させることが可能です。

たとえば、データセンターのサーバーや5G通信機器など、高速データ転送が求められます。そのような機器では、インピーダンスコントロールが製品の性能や通信品質を左右する重要な要素となります。

プリント基板設計の役割

インピーダンスコントロールは、プリント基板設計段階から行う必要があり、信号品質の確保とEMI(電磁干渉)の低減に貢献します。緻密なインピーダンスコントロールは、設計段階でいかに適切な条件と適合したデザインを行えるかが重要です。

とくに高速デジタル回路やRF(無線周波数)回路では設計の良し悪しが性能に影響を与えます。適切なデザインによりインピーダンスコントロールされたプリント基板は、信号の完全性が保たれ、回路全体の性能が最適化されます。

インピーダンスコントロールが必要な理由

信号品質の向上

インピーダンスコントロールにより、ドライバからレシーバへ高品質な信号伝搬の維持と、通信の完全性が確保されます。これらは、ジッターやノイズの低減にも繋がるためSI(信号品質)の確保は必須です。

たとえば、高速シリアル通信では、正確なタイミングでデータを送受信する必要があります。適切なインピーダンスコントロールはより信号品質を確実なものにします。

反射と干渉の軽減

信号の反射は波形の乱れを引き起こし、通信エラーの原因となります。インピーダンスコントロールにより、この反射を最小限に抑えることが可能です。

また、周囲の信号との距離なども制御することでクロストークなどの信号間干渉も軽減されます。これは、高密度実装が求められる現代のプリント基板設計においてとくに重要です。

高速デジタル回路での重要性

高速信号の伝送では、信号品質の確保が極めて重要です。適切なインピーダンスコントロールにより、ビットエラーレートを低減し、通信の信頼性を向上できます。

たとえば、25Gbpsを超える高速通信用基板では、より精密なインピーダンスコントロールが不可欠です。コントロールの公差も±10%から、±5Ωなど厳しくなるケースも見受けられます。

インピーダンス整合の理論と実践

インピーダンス整合の概念

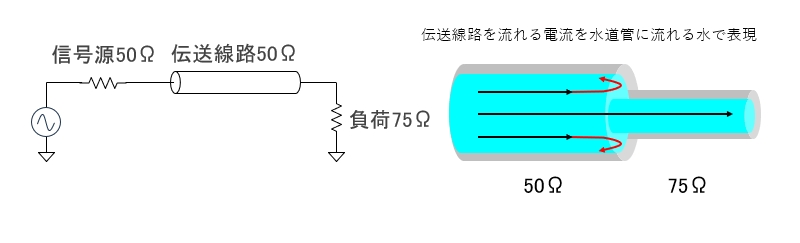

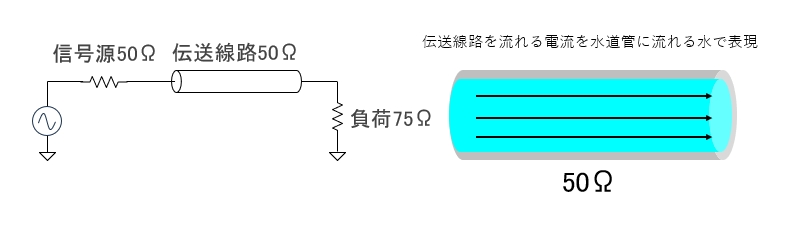

インピーダンス整合とは、信号源、伝送線路、負荷のインピーダンスを全て一致させる考え方です。これにより、システム全体の反射を最小限に抑え、反射により戻ってしまうエネルギーを減らし、最大電力伝送を実現できます。

たとえば、50Ω系のシステムでは、信号源・伝送線路・負荷のすべてが50Ωになるように回路設計、およびプリント基板設計を行います。

- 伝送線路50Ω、負荷75Ωの場合

水流の一部が逆流している。→インピーダンスの変化点で信号が反射している。

- 伝送線路50Ω、負荷50Ωの場合

水流が逆流していない。→インピーダンス整合されたことにより反射が無い。

整合不良がもたらす影響

整合が不十分な場合、信号反射による波形の歪みが発生します。これは、デジタル回路ではビットエラーの原因となり、アナログ回路では信号対雑音比(S/N比)の劣化をもたらします。

また、電力損失と信号強度の低下も引き起こしますので、注意が必要です。

効果的な整合技術

効果的な整合を実現するためには、終端抵抗の適切な選択など回路設計と、適切な部品配置と配線を行うプリント基板設計の両方のアプローチが重要です。また、RF回路ではインピーダンス変換回路の設計と実装にも有効な手法です。

たとえば、広帯域マッチング回路を用いることで、幅広い周波数範囲で良好な整合を実現できます。

インピーダンス調整の方法

スタックアップ設計の重要性

多層プリント基板では、各層のインピーダンスを考慮したスタックアップ(層構成)設計が重要です。インピーダンスコントロールが必要な信号層は何層あるか、電源、グラウンドプレーンが何層必要か、基板厚は幾つまで許容できるかにより大きく方向性が変わるためです。

昨今の高速伝送基板では、電源品質の確保も同様に重要な要件であり、電源プレーン・グラウンドプレーンの適切な配置は、基板全体の動作安定性に大きく影響します。たとえば、高速信号層の上下層にグラウンド層を配置することで、インピーダンスとリターンパスの観点から信号品質が向上します。

さらに、層構成・層間厚の設定により設定線幅の太さが変わるため、仮に同じ差動100Ωであっても、損失を含めた特性は必ずしも同一とはなりません。

配線幅の最適化

インピーダンスと配線幅には密接な関係があります。配線幅を調整することで、インピーダンスを制御することが可能です。

たとえば、マイクロストリップライン構造では、配線幅を広げるとインピーダンスが低下し、狭めると上昇します。高密度配線が必要なプリント基板では、配線収容性を考慮し細めの線幅を設定しておくと有利です。

ただし、高速信号での細い導体幅は、導体損失の増加につながります。そのため特性を優先する場合は、信号線幅は広めに設定しておくことが望ましいです。

誘電体厚さの調整

誘電体厚さもインピーダンスコントロールに大きな影響を与えます。基板材料の選択と誘電体厚みの最適化により、所望のインピーダンスを実現できます。

誘電体厚みと線幅は関連したパラメータとなるため、慎重に選定が必要です。たとえば、同じ50Ωを設定する場合でも、誘電体厚を薄くすれば配線幅は細くなり、厚くすれば配線幅は太くなります。

加えて、誘電体厚は近接する配線同士のクロストークの影響度にも関連します。

- 誘電体厚が厚い場合、リファレンスとなるグラウンドプレーンが遠くなる

- 信号同士を近接して配置した場合、信号同士の結合が大きくなり、クロストークが増加する

つまり、誘電体厚が薄い場合よりも、配線間隔を広くとる必要があり、高密度設計が必要な基板では設計が困難になるでしょう。

インピーダンス計算と測定

計算式とシミュレーションツール

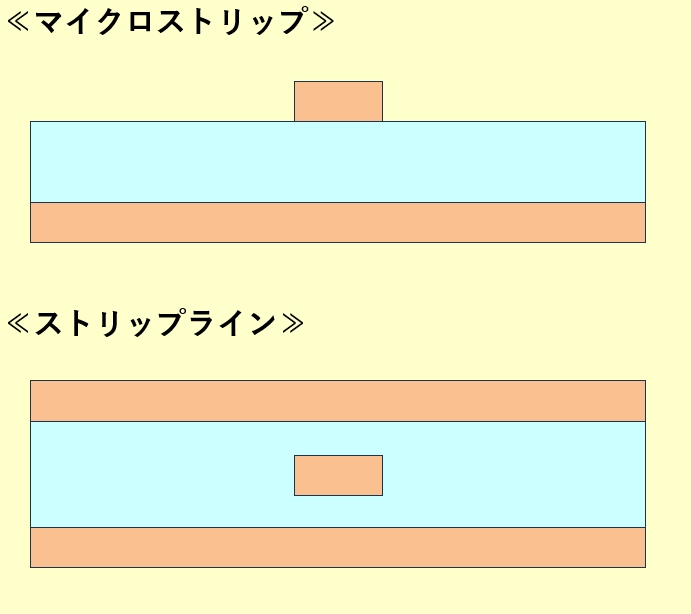

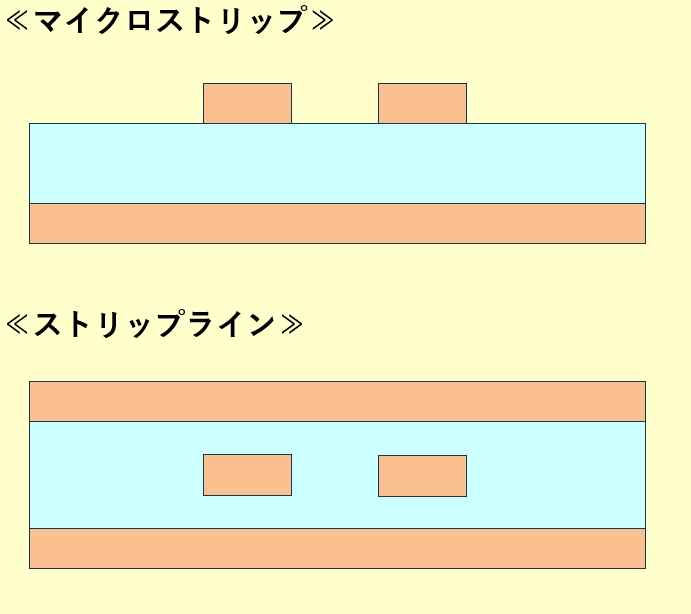

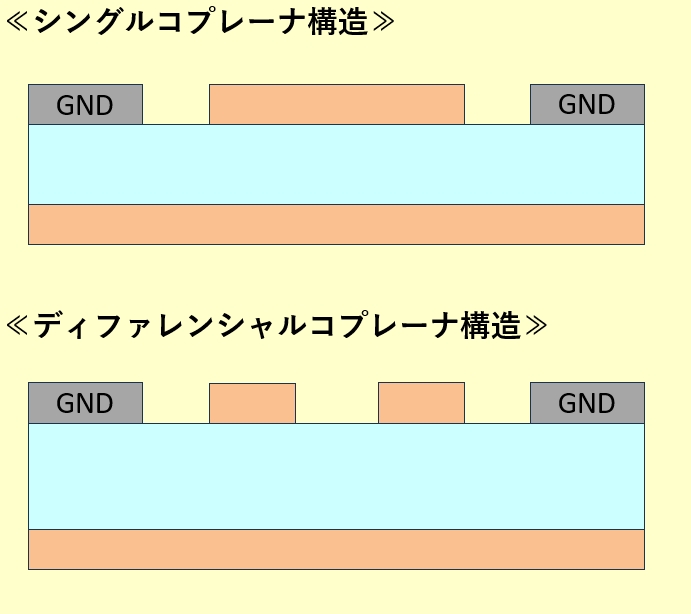

インピーダンスコントロールの構造には、多数の種類が存在します。

- マイクロストリップライン

- ストリップライン

- シングルエンド

- ディファレンシャル(差動信号)

- コプレーナ構造

そのため、インピーダンスの計算には、さまざまな計算式も存在します。電磁界シミュレーションツールなどのツールを活用することで、より精密な計算が可能です。

当社では、長年自社工場の実績をフィードバックした独自計算式、および高精度なシミュレーション技術を駆使して、お客様の要求に応じた最適な条件を提案します。

シングルエンド

ディファレンシャル

コプレーナ構造

インピーダンス測定方法

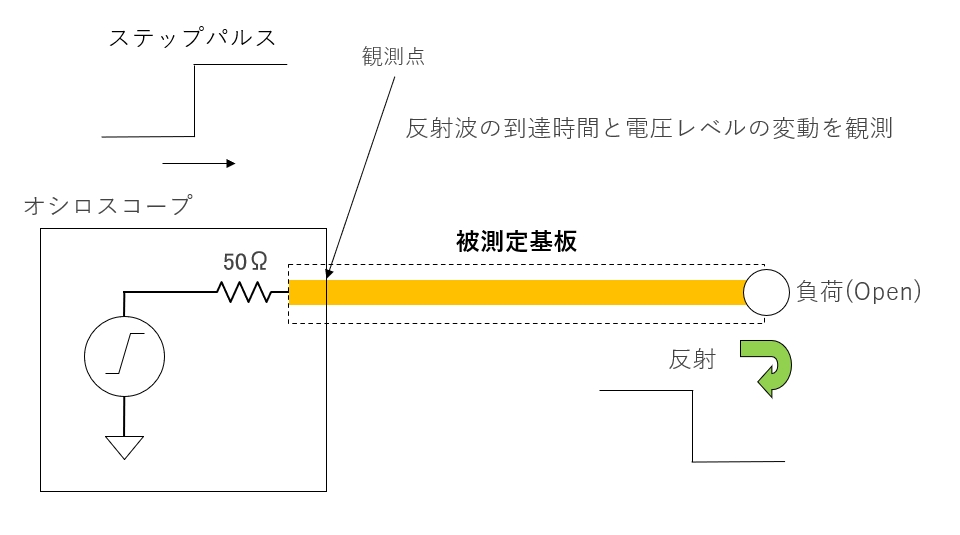

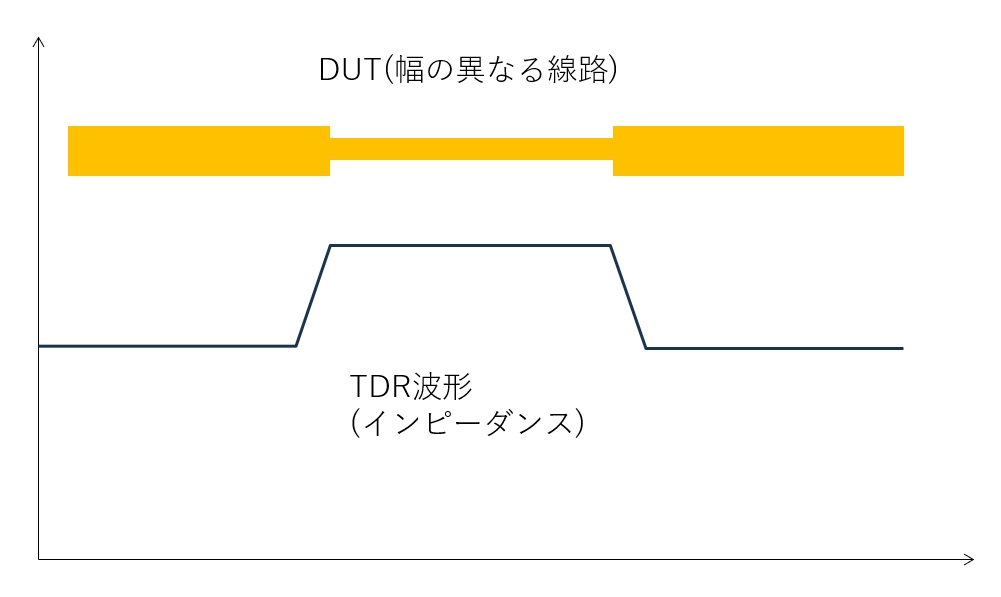

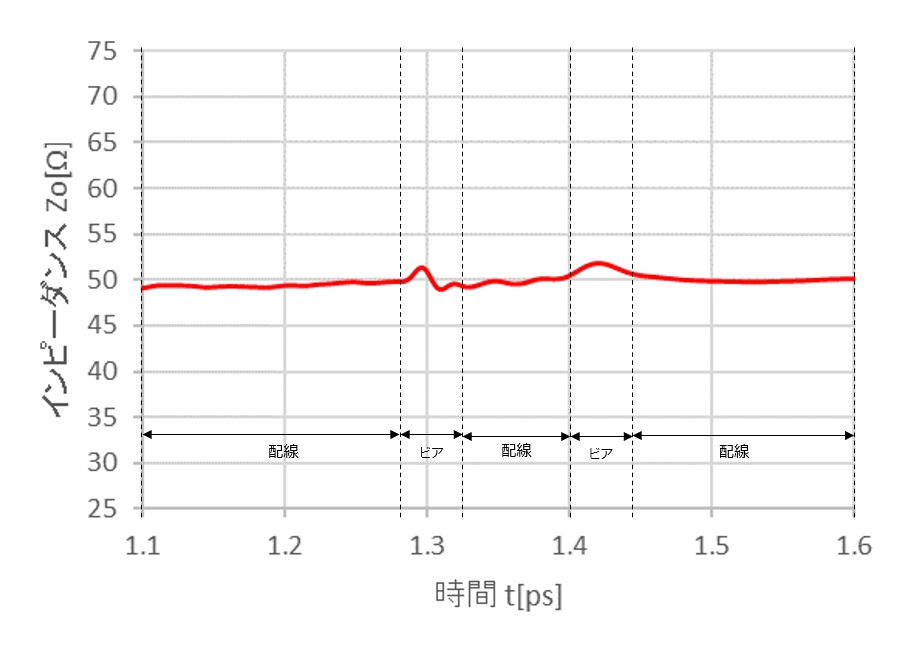

Time Domain Reflectometry(TDR)法は、プリント基板のインピーダンスを測定・評価する一般的な手法です。TDR法では時間軸でインピーダンスを確認し、任意位置のインピーダンス値を視覚的に把握することが可能です。

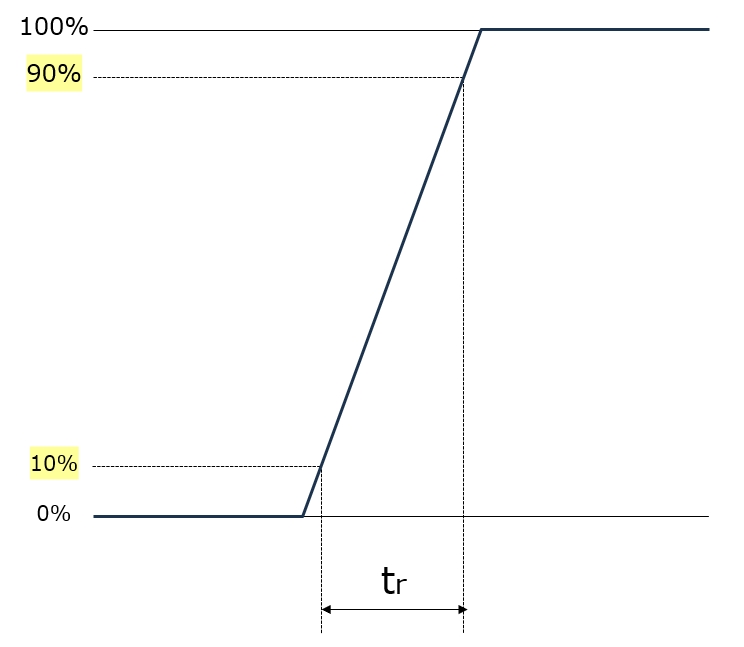

TDR法は、ステップパルスを印加し、その応答を測定する方式の為、ステップパルスの立ち上がり速度(Tr:ライズタイム)が測定分解能を左右します。当社では、ご要求に応じ各種TDRと自動測定器を用いて、高精度なインピーダンス測定を実施しています。

ステップパルス印加

立ち上がり速度

(Tr:ライズタイム)

TDR測定例

インピーダンスコントロールの実践的なヒント

プリント基板設計段階での注意点

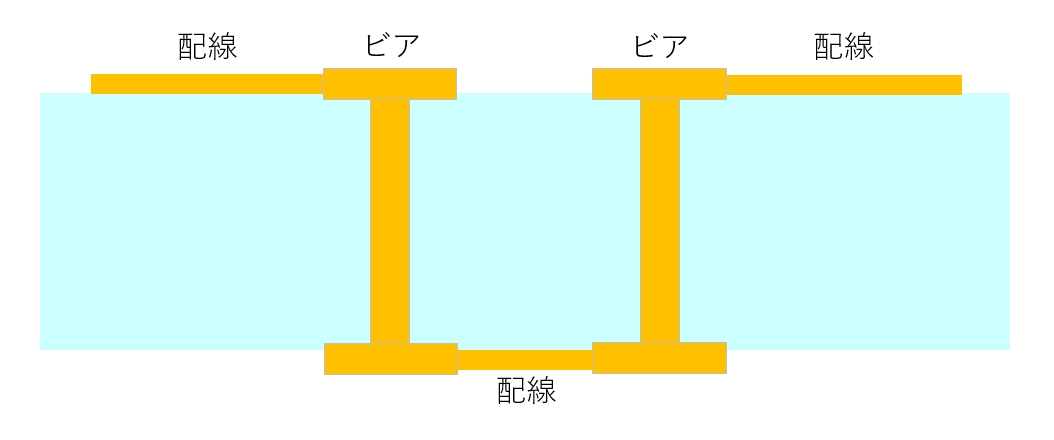

インピーダンス制御を行うプリント基板では、配線のレイアウト設計がとても重要です。とくに、高速信号では信号配線に対するリファレンスプレーンとなるグラウンドプレーンとの関係や、信号配線以外の伝送路の一部であるビアや部品パッド部のインピーダンス変化を、最小限に抑える設計技術が求められます。

当社では、長年の経験と実績および最新の設計CAD・CAEを活用し、最適なレイアウト設計を実現しています。具体的には、プリント基板設計初期段階で事前に部品パッドやビアのインピーダンス整合条件をシミュレーションにより求め、その条件に基づいてレイアウト設計を行うことが重要です。

最終的に配線が完了したCADデータにてシミュレーションを行うことで、想定した条件通りのインピーダンスになっているかを検証します。

製造プロセスでの管理ポイント

プリント基板のインピーダンス管理は、製造精度とばらつき管理が重要です。下図のように、インピーダンスは信号線幅と誘電体厚さにより変化するためです。

信号線幅はエッチングやめっきプロセス、誘電体厚さは積層プロセス、と製造プロセス全体を通じて厳格な品質管理を行い、設定公差を満足するインピーダンスが実現します。

マイクロストリップの計算式

最新のトレンドと課題

高周波・高速信号への対応

5G通信やミリ波など、より高い周波数帯用途でのプリント基板が増加しています。これらの高周波領域でのインピーダンス制御には、新たな技術と知見が必要です。

とくに高周波用途基板では、従来対応してきた配線のインピーダンスコントロールだけでなく、ビアのインピーダンスコントロール対応のご要求が増えていると見受けられます。

電磁界解析によるシミュレーション、および製造ばらつきのコントロール、さらには製造後基板特性の評価を通して、狙った特性を実現させる手法の確立が可能です。当社では最新の技術動向を常に追跡し、次世代の高速インターフェースにも対応できる設計、および製造技術力も有しています。

配線とビア

TDR波形

微細配線でのインピーダンス制御

配線の微細化に伴い、インピーダンス制御にも新たな課題が生じています。微細化により従来許容できていた線幅のばらつきが、インピーダンスの大きな変化となって現れるためです。

高密度実装技術とインピーダンス制御の両立を求められるケースが多く存在します。最新のエッチングラインの導入、および導体表面のラフネスに影響を与える表面処理においても凹凸を抑制する最新処理の導入により、これらの課題に積極的に対応します。

まとめ

インピーダンスコントロールは、特性が重視される高機能、高品質なプリント基板において不可欠な技術です。当社では、長年の経験と高度な技術力を活かし、お客様のさまざまなニーズに最適な設計・製造ソリューションを提供しています。

今後も技術革新を続け、次世代のプリント基板技術をリードしていきます。高品質で信頼性の高いプリント基板が必要な場合は、ぜひOKIサーキットテクノロジー株式会社へお問い合わせください。

お問い合わせ

フォームが表示されるまでしばらくお待ちください。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、 こちらまでお問い合わせください。