コラム

放熱ソリューションとは?

OKIサーキットテクノロジーの放熱技術をご紹介

高密度実装と高出力化が加速するいま、製品の性能・信頼性・寿命を左右する設計要件として、プリント基板(以下、「PCB」といいます)における放熱は避けて通れません。ホットスポットをどこまで低減できるか、熱をどの経路でどこへ逃がすか、材料・層構成・銅厚・構造の最適化が必要です。

本記事では、放熱設計が重要な理由と代表的な対策、そしてOKIサーキットテクノロジーが提供する銅コインをはじめとする放熱対応技術についてご紹介します。

なぜ「PCBにおける放熱設計」が重要なのか

PCBが熱の拡散・伝導媒体として機能しないと、性能も信頼性も確保できません。まずは発熱源の増加と実装の高密度化、そして熱が招く具体的な故障モードを整理します。

発熱源の増加と高密度実装のトレンド

SoCやGPU、RF/5G関連デバイスなど、PCB上で熱を発する部品は着実に増えています。同時に、装置全体の小型・薄型・大電流化が進み、限られた面積に高密度に実装せざるを得ない状況も一般的になりました。

従来のように大きなヒートシンクやファンだけで熱を処理する設計は難しく、PCBそのものが熱を拡散・伝導する「熱マネジメントの一部」として機能することが求められます。大電流やパワー素子のパッド直下などでは局所的な温度上昇が顕在化しやすく、しかもPCBの多層化に伴って熱の通り道が複雑化します。

発熱源の直下から内層の銅プレーンへ熱を伝え、さらに筐体へ効率的に熱を伝導する構造が、今後ますます求められると考えられます。

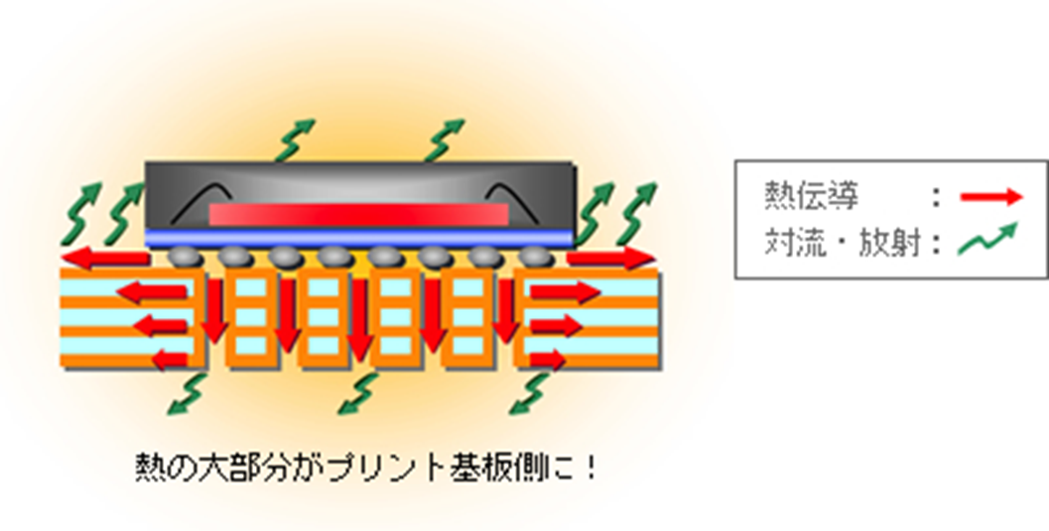

ここで、熱が移動する三つのメカニズムを簡単に整理しておきます。

| 1:伝導 | 熱伝導は固体内部を熱が移る現象。PCBでは銅箔やビア、銅コインを通じて熱を素早く拡散・伝導する。 |

|---|---|

| 2:対流 | 熱対流は空気や冷却風によって熱が運ばれる現象。PCB表面やヒートシンクから周囲空間へ熱を逃がす。 |

| 3:放射 | 電磁波として熱エネルギーが伝わる現象。周囲の空気を介さず直接遠くへ熱が伝わる。 |

実務上はPCB内部の熱伝導でホットスポットを広げ、表面では熱対流・熱放射で環境へ放出するという組み合わせで最適化します。

図1:熱移動のメカニズム

熱が引き起こす問題と製品への影響

熱は単に温度を上げるだけではなく、様々な故障モードを加速させます。温度サイクルに伴う材料間の熱膨張差は、BGAや大面積パッドのはんだ接合部にクラックを生じさせ、徐々に進行して接触不良の原因になるからです。

また、PCB内部の残留応力が反りを生み、実装後の微小な変形が接合信頼性や機械的強度に影響することもあります。結果として、所望の性能が安定して出ない・寿命が目標に届かない、といった課題に直結します。

開発の早い段階から熱設計と検証を組み込むことが、製造後の不具合や保証コストを最小化する最短ルートです。

PCBにおける主な放熱対策

PCB内で熱をどう拡散し、どこから外へ逃がすか検討を行います。まずはPCB内へ銅を用いて拡散を行い次にそれ以外の手段で必要に応じてPCBの熱伝導を強化しましょう。

本章では銅ベース・厚銅基板の活用・サーマルビア・放熱パッドの設計・放熱用メタルコアPCBの採用の順に要点を解説します。

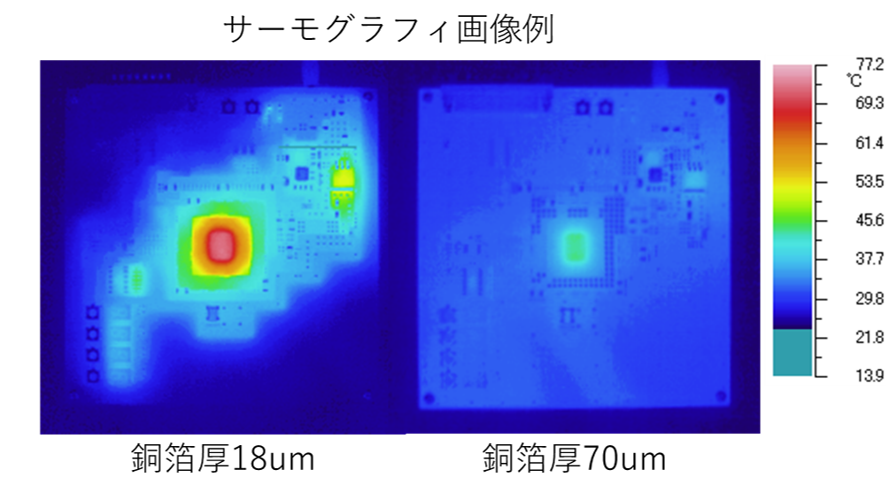

銅ベース・厚銅基板の活用

銅は熱伝導率に優れるため、銅を厚く広く確保するほどPCB内の熱拡散が進み、ホットスポットの温度低減に効果があります。特に内層の電源やGNDプレーンは、発熱源の直下から広く熱を受け止めて拡散させる役割を担います。

一方で、銅の厚みを厚くする際には製造性の配慮が欠かせません。ファインピッチの形成が困難になるなど線幅・線間に制約が生じます。設計段階では、電気的要求と放熱要求を両立させながら、製造ばらつきを見込んだ寸法設計と層構成の最適化が重要です。

当社では、電源系や放熱用途で実績のある内外装105μmから240μmといった厚銅仕様にも対応しており、必要に応じたご提案をします。

図2:銅厚違いの温度分布の比較

サーマルビア・放熱パッドの設計

発熱源を裏面や内層銅箔へ伝えるうえで、サーマルパッド直下に配置するサーマルビアは有効です。部品パッドから内層・反対面の広い銅面へと熱を落とし、さらに熱伝導シートを介してヒートシンクや筐体へ伝導します。

設計では、ビアの穴径やピッチをデバイスの推奨仕様と製造許容差に合わせて最適化します。機械ドリルやレジスト位置ずれを考慮し、ランド径やアンチパッドを適切に設定することも忘れてはなりません。

ビアを増やせば熱は通りやすくなりますが、同時に電気的なリターン経路・インピーダンスへの影響も生じます。熱と電気のバランスを取りながら、配置・層構成・ビア構造を丁寧に詰めていくことが肝心です。

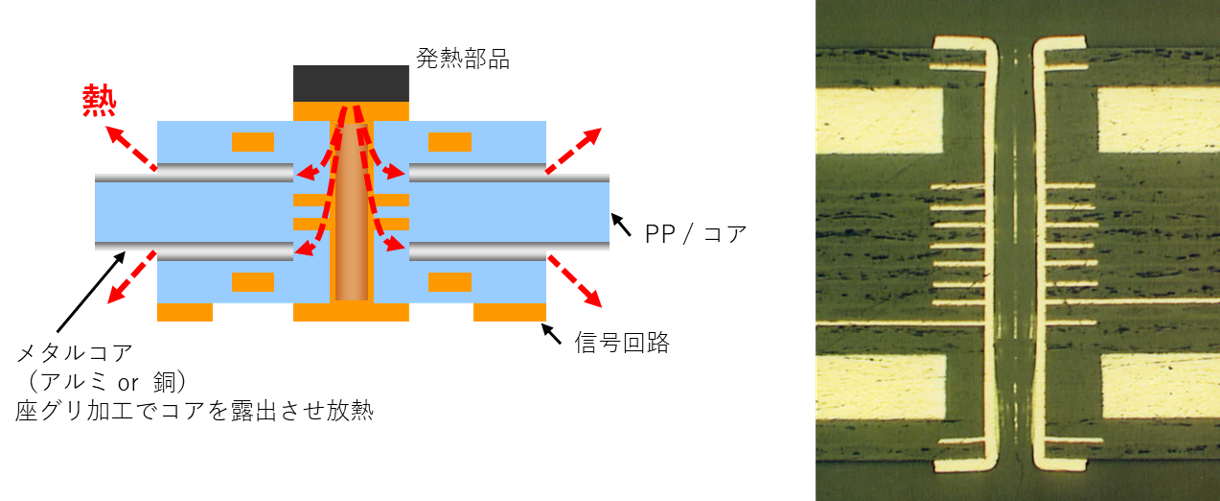

放熱用メタルコアPCBの採用

アルミや銅をコアとして積層したメタルコアPCBは、金属コアの高い熱伝導によって熱を迅速に逃がします。また、PCBの機械的強度のアップ・軽量化やメタルコアによる電磁シールドといったメリットもあります。

ただし、多層化や微細配線には制約が多く設計の自由度が下がり、メタルコアと他材料の線膨張係数差が応力源となる点にも配慮が必要です。

図3:メタルコアイメージ図

OKIサーキットテクノロジーの放熱対応技術

当社は熱解析シミュレーションにおけるボトルネックを可視化し、厚銅やサーマルビアの最適化、銅コインによる放熱設計をご提案します。

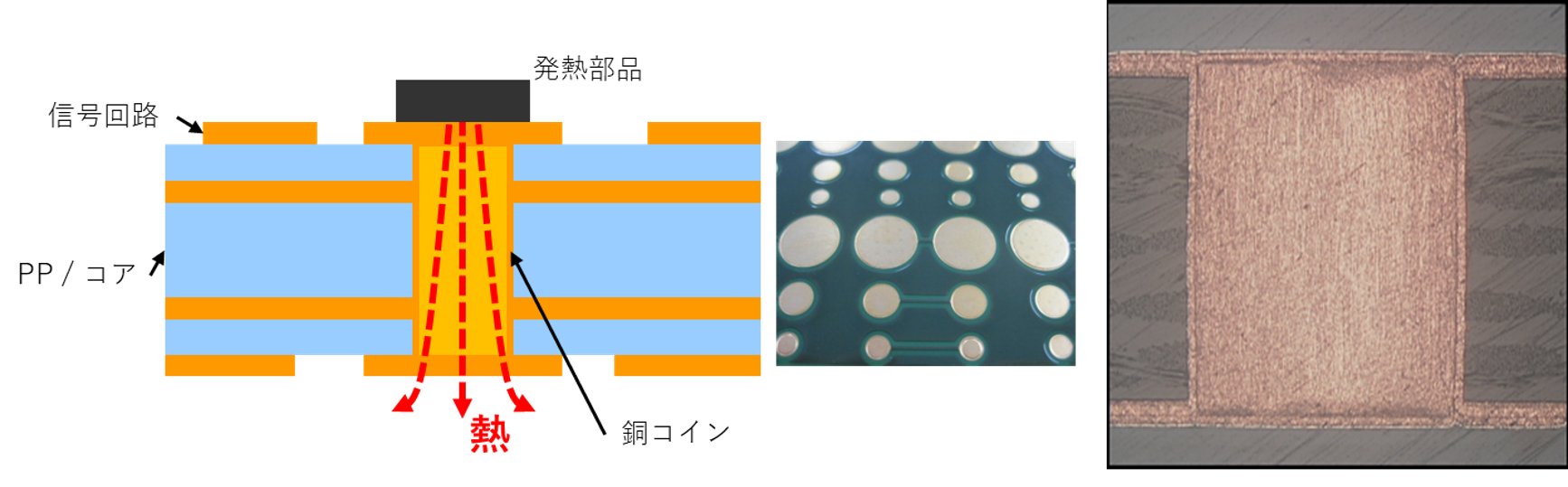

銅コイン技術による効率的な放熱ソリューション

銅コインは、発熱源の直下に銅ブロックを埋め込むことで、発熱源から銅コインを経由して筐体やヒートシンクまで、熱を"短く太い"経路で直接伝導する放熱構造です。サーマルビアを多数配置する場合に比べて、銅コインは断面積が大きく、接合面も少ないため、熱抵抗を大幅に低減できます。

部品のサーマルパッドから直接放熱できることに加え、必要な箇所のみ局所的に適用可能です。また、微細な配線や狭ピッチBGAでも引き回しが可能なため、設計の柔軟性が高まります。

層構成や周辺のプレーン状況を考慮した熱シミュレーションにより、適切なコインサイズを選定し、温度低減効果を検討します。局所的な発熱がある場合や、筐体への熱伝導が可能な状況では、銅コインによる温度低減効果に大きな期待がもてます。

図4:銅コインの断面構造と筐体への熱伝導イメージ

宇宙用途の観点において真空中では自然対流が期待できず、放熱はPCB・筐体への熱伝導と放射にほとんど限定されます。このため、銅コインで発熱源からシャーシ・パネル・ラジエータへ"短く太い"熱の伝導経路を確保する構成が有利です。

当社は宇宙向けPCBの製造実績があり、PCB側の銅厚や銅コインの寸法・配置の設計など、伝導主体の放熱経路づくりを支援します。

多層基板における熱シミュレーションの実施

当社は開発初期から熱シミュレーションを適用し、ホットスポットの位置や温度分布を可視化したうえで、厚銅化・サーマルビア・銅コイン・筐体接続といった複数の手段を比較検討します。部品の発熱はデータシートや実際の使用状況に基づいてモデル化し、周囲環境を考慮したうえで層構成・銅密度・ビア配置の条件を振って、温度分布や温度低減効果を出します。

とくに銅コインは、サーマルビア密集構造との効果差を含めて事前に評価し、目標温度に到達できるご提案を行います。こうしたフロントローディングにより、後工程での手戻りを抑え、開発期間とコストを同時に最適化します。

まとめ

高密度実装・高出力化により、PCBは熱拡散・伝導媒体として設計することが不可欠です。熱は伝導・対流・放射の組み合わせで処理し、PCB内でホットスポットを拡げつつ筐体へ逃がします。

温度上昇は、はんだクラックや基板反りを招くため、開発初期から熱設計・検証を組み込むことが重要です。厚銅やサーマルビア・メタルコアや銅コインなど、PCBの仕様に合わせた構造の検討を行います。

当社は熱シミュレーションによりボトルネックを可視化し、厚銅(内外装105~240μm)やビア最適化、銅コインによる"短く太い"熱経路の設計をご提案することで、目標温度達成と開発の効率化をご支援します。

お問い合わせ

放熱課題のご相談や、銅厚・銅コイン・ビア仕様の実現可否については、お問い合わせフォームよりご連絡ください。用途・環境条件・目標温度・筐体条件などをお知らせいただければ、評価方針とお見積りをご案内します。

フォームが表示されるまでしばらくお待ちください。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、 こちらまでお問い合わせください。